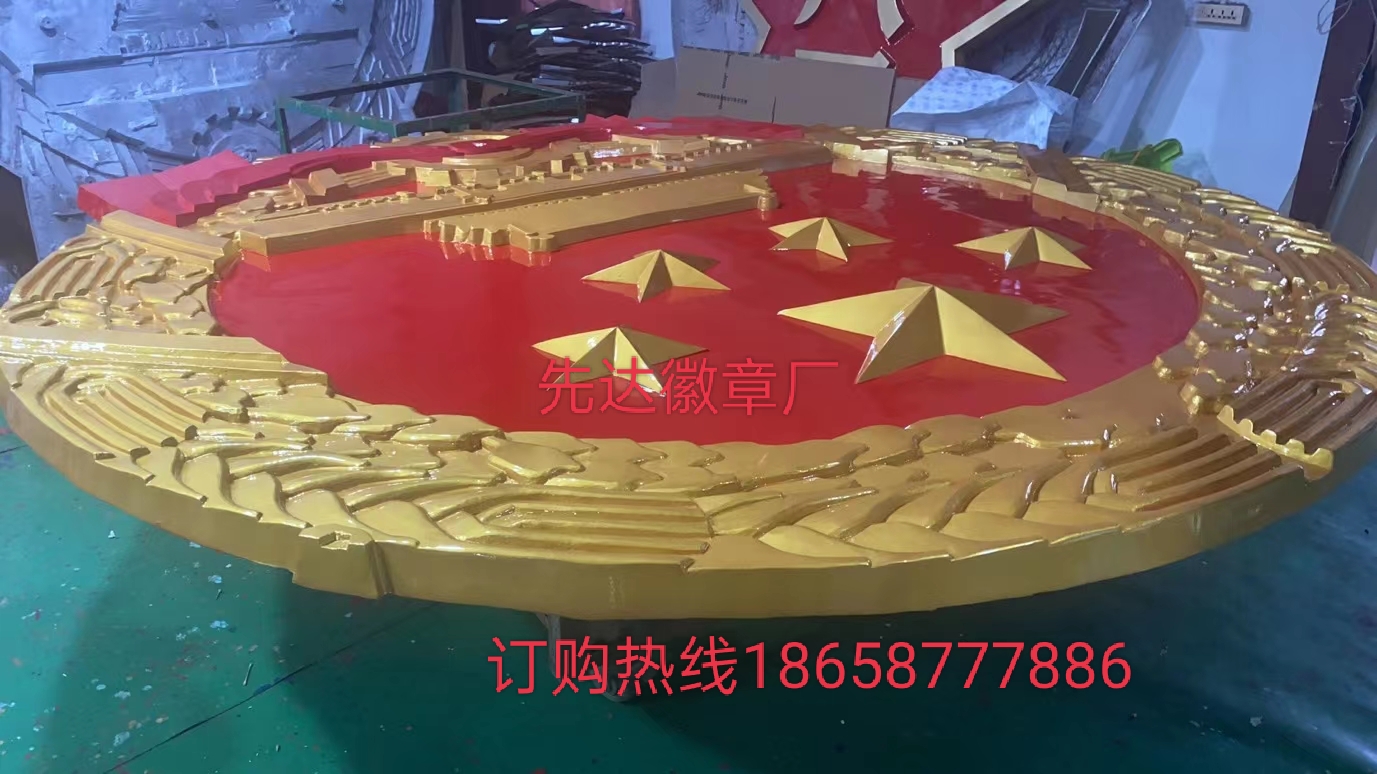

大型国徽铸造缺陷分析与返修策略

分类:行业资讯 发布时间:2025-12-17 19:31:02 浏览量:0

大型国徽铸造因其体积大、造型复杂和外观要求高,铸造过程中易出现多种缺陷。常见问题包括气孔与夹杂、缩松与缩孔、冷隔与未充满、表面砂眼与氧化皮、裂纹与变形等。这些缺陷不仅影响美观,更可能危及结构强度和长期稳定性,因此在设计、铸造与后处理各环节都需严格控制。

造成缺陷的原因往往是多因素叠加。金属液温度不当、浇注速度与系统布置不合理会导致冷隔或未充满;熔体含气或夹杂物会形成气孔与夹杂;凝固不均匀、冒口不足会产生缩松与缩孔;模具材料或造型工艺不当会引起砂眼与粘砂;加热冷却不均和残余应力会引发裂纹与变形。材料成分、熔炼净化、排气与澄清措施同样对最终质量有重要影响。

缺陷的检测与评价是制定返修策略的基础。常用方法包括目视检查、液体渗透检测、磁粉检测(适用于铁磁材料)、超声检测、X射线或CT断层检测以及三坐标测量机对几何尺寸进行核查。对内部缺陷还应结合金相分析和硬度检测以评估成因与严重程度,明确是否需要局部返修、整体返工或报废重铸。

针对不同类型的缺陷,可采取分级返修策略。表面细小砂眼或氧化皮通常通过打磨、抛光及表面补焊或补镀解决;局部气孔或缩松可采用真空填充或树脂浸渗进行封堵,或在不影响外观与强度的前提下局部机加工后补焊;裂纹需先行应力消除并采用合金相容的焊接或钎焊修补,修补后进行热处理与再检验;重大变形或严重内部缺陷通常建议重铸并优化工艺。所有返修过程应考虑材料相容性与后续表面处理要求,避免因修补影响外观或加速腐蚀。

从工艺预防角度看,应在设计和铸造工艺上采取综合措施。合理设计浇冒口、流道与冷却系统,采用分级冒口和必要的冷铁或冷却器以控制凝固顺序;熔炼时加强净化、脱气与金属过滤,必要时采用真空或惰性气体保护;选用稳定的模具材料和合适的造型工艺,保证透气性和表面质量;在大件铸造前进行工艺仿真和小样试铸,及时调整参数并建立完备的质量记录。

质量管理与技术能力的提升同样关键。建立严格的检验规范与返修评估流程,进行根本原因分析并形成闭环改进;对操作人员和维修人员进行专业培训,明确焊接、热处理与表面处理的程序与质量标准;对重要工序实施过程监控与关键数据记录,确保每件成品均可追溯。

综上所述,大型国徽的铸造与返修需综合考虑材料、工艺、检测与质量管理,通过预防为主、检修相结合的策略提升一次成品率与长期稳定性,既满足外观与尺寸要求,又确保结构可靠与耐久。